После прекращения работоспособности устройства в мусорные контейнеры выбрасываются либо устройства целиком, либо корпуса устройств, без электронной составляющей, в зависимости от решения бывшего владельца. Корпуса многих электронных устройств состоят из ABS- пластика. Пластмассовые корпуса помещаются в мусорные контейнеры в любом случае, так как отсутствует дальнейшая сфера их применения, если конечно владелец не обладает таким же устройством и не желает заменить корпус.

В наши дни активно распространяются 3D – принтеры. Наиболее доступные 3D – принтеры для физических лиц – это принтеры, печатающие ABS – пластиком. ABS – пластик поставляется в 3D – принтер в качестве исходного материала для печати в виде ABS – прутков. ABS – прутки необходимо закупать в магазинах, при активной печати 3D – моделей для личного пользования, печать становится не выгодной с экономической точки зрения. Появляется необходимость в приобретении ABS – прутков на более выгодных условиях, в то время, как расходный материал для создания ABS- прутков выбрасывается. Данную проблему способна решить установка ручного изготовления в домашних условиях ABS – прутков для 3D печати. Установка подразумевает минимальное количество автоматизированных процессов и личную вовлеченность в процесс изготовления. Поэтому в ней отсутствуют элементы, которые будут автоматизировать процесс, данный подход упростит изготовление установки и снизит затраты.

Порой печать не удается с первого раза, даже при печати текста на листе бумаги мы совершаем ошибки, приходится повторять печать. В 3D – печати значительно больше параметров, чем при печати на бумаге чернилами. Поэтому пробные печати выгоднее произвести не растрачиваю имеющийся объем ABS- пластика, произведенного на заводе. Поэтому даже не качественный пруток из ABS – пластика, с разной температурой плавления на различных участках, будет актуален.

Так же, кроме 3D – печати, существуют и другие причины проводить операцию по изготовлению прутков из ABS – пластика. В форме ABS – прутка материал будет компактней, будет занимать меньше места на ваших полках, если вы хотите применить в своих целях материал в будущем.

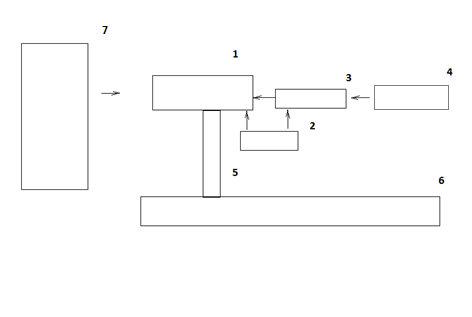

Структурная схема установки:

На структурной схеме : 1-сопло; 2 — нагревательный элемент; 3 –платформа приема ABS – пластика; 4- элемент ввода ABS пластика; 5 — крепления сопла к платформе; 6 – платформа установки, 7 – вентилятор.

Донором для изготовления установки может послужить клеящий пистолет, из него мы можем получить сопло. Клеящий пистолет можно найти нескольких размером, сопла в них соответственно так же отличается диаметром. Выбираем сопло с диаметром равным диаметру сопла вашего 3D – принтера или равным желаемому диаметру для ваших дальнейших целей. Так же следует помнить, что возможно изменить сопло на самом 3D – принтере, или же использовать запасное сопло от 3D – принтера.

Возможно самостоятельное изготовление сопла, для этого необходимо взять глухую гайку с закругленным концом из меди или латуни, закрепить в тисках болт с накрученной на него гайкой, после чего просверлить дрелью отверстие нужного диаметра (На сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлом нужного диаметра). Рисунок глухой гайки с закругленным концом приведен ниже.

Приемлемой температурой плавления ABS- пластика считается 180 °С. Подберем нагревательный элемент для установки. Оптимальным нагревательным элементом будет являться нагревательный элемент используемый для нагрева хотэнда (горячего конца) экструдера (головки) 3D-принтера. Такой нагревательный элемент имеет диаметр 6 мм и длину 20 мм подходит для хотэнда с диаметром отверстия под нагревательный элемент M7.

Нагревательный элемент помещен в герметическую металлическую капсулу. Керамический нагревательный элемент более эффективен чем резистор, благодаря чему уменьшается амплитуда температурных колебаний и увеличивается качество 3D печати.

Нагревательный элемент поставляется со свинцовыми проводами длиной 1 м. Изоляция проводов помещена в оплетку из термостойкой нити. Места соединения проводов с ядром нагревательного элемента защищены термостойкими кембриками.

Питание нагревательного элемента может осуществляется от любого источника питания с напряжением 12 В.

Характеристики нагревательного элемента:

напряжение питания: 12 В;

мощность: 40 Вт;

сопротивление: 3,5 Ом;

ядро: керамическое;

диаметр: 6 мм (M7);

длина: 20 мм;

длина проводов: 1 м;

материал проводов: свинец;

вес: 4 г.

Такой нагревательный элемент изображен ниже.

Найти в интернет- магазинах его можно запросив в поисковой системе: «нагревательный элемент используемый для нагрева хотэнда (горячего конца)». Если вводить в поисковую систему по всем правилам поиска вы не найдете в топе этот нагревательный элемент, поэтому необходимо вводить указанное выше.

Крепим его к платформе для приема ABS- пластика со стороны платформы установки с помощью холодной вулканизации с помощью силиконового клея. Необходимо очистить поверхность платформы приема, ту сторону, к которой будем крепить нагревательный элемент, ацетоном, нанести специальным шпателем (или иным подходящим предметом) силиконовый клей на нагреватель и очищенную поверхность, после чего наложить нагреватель на подготовленную поверхность.

Размеры платформы приема следует не выбирать слишком большими и не останавливаться на размерах соизмеримых размеру сопла. Оптимально будет выбрать платформу в ширину равной пяти диаметрам сопла с дальней стороны от сопла и в длину равной двум длинам сопла. По краям необходимо загнуть платформу во избежание потери пластика, желательно под прямым углом, и сужать платформу приема к соплу, что бы возле сопла ширина платформы была равной диаметру сопла.

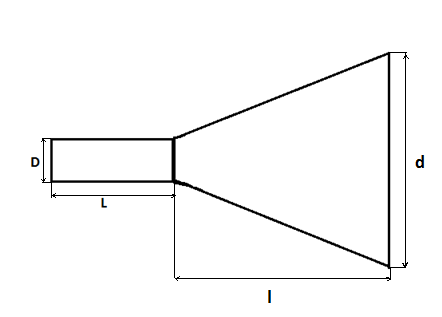

Гдe D- диаметр крепежной стороны сопла, L- длина сопла, а l=2L, d=5D

Возьмем для расчета размеры сопла используемого в 3D принтере от производителя ROULUNDS модель 3DH-001, его размеры 13 (мм) на 6 (мм).

Примем D= 6 (мм), L=13(мм). Тогда размеры платформы приема l=2L=26 (мм), d=5D=30(мм).

Для изготовления платформы можно использовать медь или латунь, необходимую форму из пластины вырезаем с помощью ножниц по металлу.

Элемент ввода ABS- пластика изготавливаем по размерам платформы, но от величины d отнимаем 2 мм, если добились прямого угла между отогнутой стенкой и платформой приема, если нет, то уменьшаем эту величину на необходимую величину. Сторону l делаем больше, чтобы не касаться платформы приема руками, и что бы расплавленный материал проследовал в сопло. Для того, что бы не обжигаться, обрабатываем сторону которую трогаем руками изоспаном. Это тонкий, не дорогой материал. Его следует укладывать с первого раза, после первой укладки при повторной процедуре он начинает трескаться, поэтому прокладывать следует внимательно.

ABS- пластик парциально помещаем на платформу приема ABS – пластика, для этого перед помещением на платформу исходный материал необходимо поделить на части соизмеримые с размерами платформы приема. Разделение исходного материала возможно способно с помощью физического воздействия на материал.

Если не применить охлаждение пластик потеряет свою форму прутка при продолжении плавления большего количества исходного материала, поэтому включаем вентилятор и охлаждаем полученную часть прутка, в связи, с чем пластик приобретает приданную ему форму, после чего выключаем вентилятор, что бы температура в сопле не снижалась ниже температуры плавления.

Крепление к платформе установки со стороны сопла так же проклеиваем изоспаном. Желательно сделать некоторый наклон сопла относительно платформы в ее сторону, стремясь избежать параллельного расположения сопла платформе установки.

После определенного числа итераций технологического маршрута изготовления ABS – прутка мы можем добиться искомой длины прутка, либо переработать весь имеющийся ABS – пластик.

Недостатком данной установки является неоднородность температуры плавления полученного прутка, что важно при печати на 3D- принтере. При увеличении опыта использования данной установки — диапазон неоднородности температуры плавления ABS- прутка будет уменьшаться. Следует учитывать, что ABS- прутки изготовленные на производстве так же имеют некоторый диапазон неоднородности.

Достоинством данной установки является доступность элементов. Установка не потребует больших финансовых вложений для ее реализации. Производство ABS- прутков не требует специализированных навыков. Установка является компактной и дает возможность производства ABS- прутков различных цветов в домашних условиях.