В данном руководстве рассматривается процесс изготовления гибких печатных плат. Данная технология проверялась в течение нескольких лет и потому может приниматься на вооружение другими.

Для выполнения проекта нам понадобится:

- Восковой принтер или любой другой предпочитаемый метод переноса тонера (В данном учебном материале предлагается использовать даже струйный принтер)

- Гибкий материал Pyralux (Dupont больше не предоставляет бесплатные образцы. Данный материал можно приобрести в Adafruit или eBay)

- Хорошо вентилируемое помещение

- Защитная спецодежда (защитные очки, перчатки, халат, щиток для лица)

- Соляная кислота

- Перекись водорода

- Ацетон (Средство для удаления лака также может подойти).

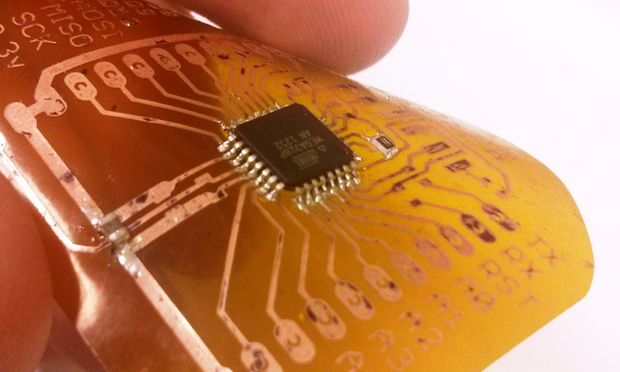

Вы должны заранее решить, что данный метод будет вам пригоден. Исходя из опыта, подобные гибкие платы очень легко изготавливать. Можно делать очень сложные схемы (Я обычно использую компоненты серии 0604). Но, исходя из личного опыта, они получаются не очень долговечными. Со временем на таких гибких схемах появляются крошечные трещинки, где соприкасаются гибкие и жесткие материалы. Результаты данного метода вполне приемлемые, но если вам потребуется более надежная схема, тогда используйте стандартные печатные платы. (DuPont продает различные материалы, которые позволяют склеить проблемные места, но я еще их не тестировал. Также могут пригодиться некоторые типы эластичного покрытия, но они также не проверялись).

Шаг 1: Разработка схемы

Я использовал мощный и интуитивный инструмент разработки печатных плат Eagle. Рекомендую вам его изучить. В противном случае можно использовать любую векторную программу, и даже Microsoft Paint для обработки растровых изображений. Примите во внимание следующее:

- Создавайте только черно-белое изображение.

- Не используйте серые тона.

- Старайтесь избегать диагональных линий, чтобы минимизировать проблемы при сглаживании.

- Стараетесь делать сигнальные линии более жирными. Это поможет на этапе травления и пайки.

- При экспорте изображения выставляйте максимально возможное разрешение DPI (лучше всего 600 DPI).

- Для печати в требуемом масштабе используйте программу Microsoft Paint. Перейдите в меню опции и укажите разрешение dpi перед началом печати (Можете воспользоваться программой Photoshop или другим программным обеспечением).

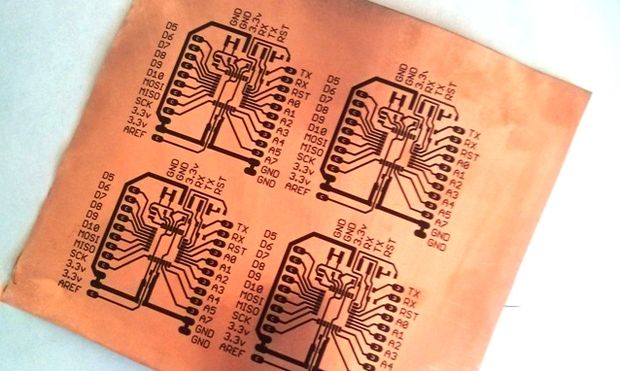

Шаг 2: Печать созданной схемы

Перед печатью протрите Pyralux промышленным спиртом. Отпечатки пальцев могут привести к отслаиванию воска. Вы можете разрезать Pyralux на небольшие кусочки и далее распечатать на них схему требуемого размера. Я использую формат A6.

(Достоинство данного метода в том, что вы можете выполнить несколько тестовых отпечатков на бумаге, и только потом перенести схему на Pyralux.)

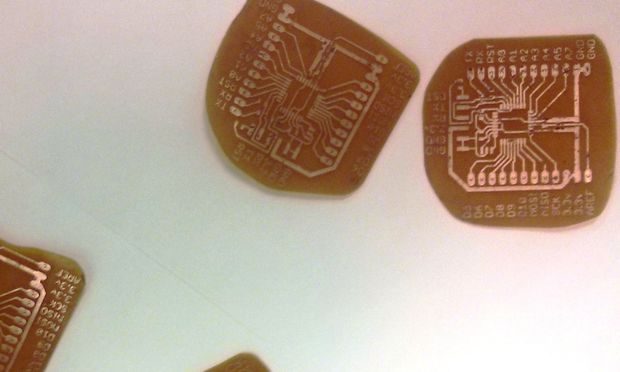

Шаг 3: Процесс травления

Возьмите ванночку и добавьте в нее соляную кислоту (HCl) и перекись водорода (H202) в соотношении 1:2 (пол чашки соляной кислоты на полную чашку перекиси водорода). ИСПОЛЬЗУЙТЕ ЗАЩИТНУЮ СПЕЦОДЕЖДУ. Почувствуйте себя настоящим ученым.

Во время реакции соляной кислоты будут выделяться пары. После смешивания соляной кислоты и перекиси водорода, полученная жидкость будет нагреваться, и образовывать пузыри. Положите вашу печатную схему в данную смесь. Во время реакции необходимо перемещать плату для более равномерного протравливания. Избегайте скопления пузырьков под платой.

Выделяемые пары очень токсичны и вызывают коррозию. Один раз в мастерской подобный пар испортил обычные металлические инструменты. В принципе, процесс травления лучше проводить на открытом воздухе, а если внутри, то создавать адекватную вентиляцию.

Держите возле себя питьевую соду. Она может понадобиться для нейтрализации кислоты и ее превращения в зеленую, соленую массу.

Будьте внимательны, вы работаете с токсическими веществами!

Шаг 4: Чистка

Протрите плату в ванночке с растворителем для ногтей, или используйте тряпочку, смоченную в ацетоне, для удаления остатков краски.

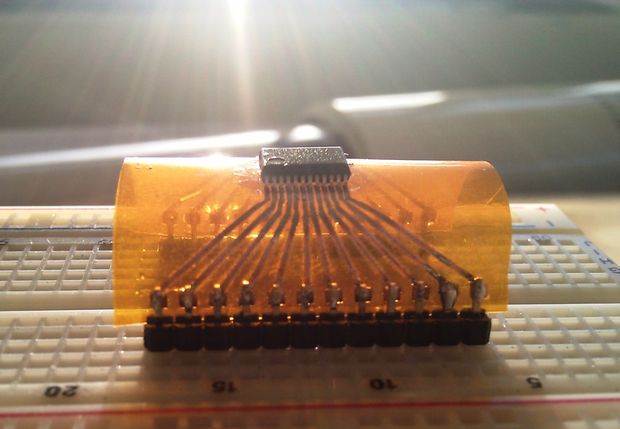

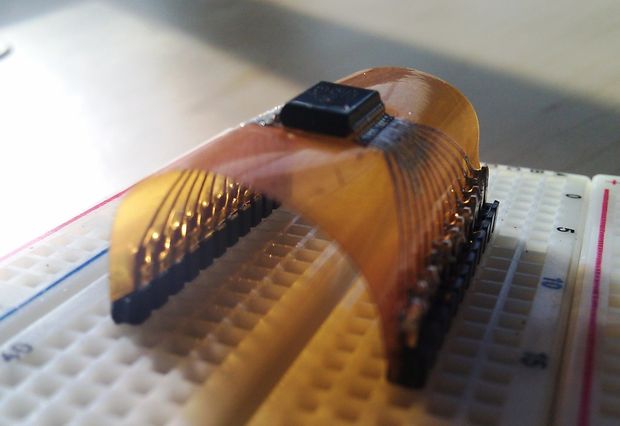

Шаг 5: Пайка компонентов

После тщательно проведенной чистки возьмите крошечные резисторы, smd конденсаторы, и другие компоненты, монтируемые на поверхность, и наберитесь терпения, чтобы всех их припаять.

Я сначала наношу небольшое количество припоя на все контактные площадки. Далее беру светодиоды, резисторы, конденсаторы с помощью тонкого пинцета и помещаю их на свои посадочные места. Я нагреваю припой и даю ему растечься вокруг ножки компонента.

Компоненты, монтируемые на поверхность, такие как ATmega328p, можно сначала прикрепить к плате с помощью двухстороннего скотча, после чего припаять ножку за ножкой паяльником с очень тонким жалом.

Примечание: Вы также можете использовать компоненты для установки в отверстие. Для этого нужно использовать зеркальное изображение схемы, поскольку ножки компонентов нужно припаивать с задней стороны платы. Подобным способом я устанавливаю штырьковые разъемы.