Автоматическое электронное устройство управления высокочастотной микросваркой предназначено для сварки металлов высокочастотными токами в среде инертных газов и контактной микросварки.

Расширенные функции регулятора тока позволяют выполнять: электросварку электродами; сварку пластмасс; спайку медных проводов; контактную сварку тонкого листового металла к массивному металлу; регулирование оборотов электродвигателей постоянного тока, проводить электролиз и формовку электродов аккумуляторов и функции автоматического поддержания температуры теплоносителя.

Отличительная особенность технологии использования высокочастотного тока — качественный шов, устойчивое горение дуги, пониженный расход электроэнергии, плавное регулирование тока электросварки, регулирование скорости подачи сварочной проволоки и выбор характеристики зажигания дуги.

Введение

Смысл высокочастотной микросварки заключается в облегчении сварочного процесса, путём прожигания импульсным током высокой частоты и амплитуды поверхностно — активных веществ, обладающих высоким сопротивлением, на свариваемых металлах – масел, ржавчины, окислов.

Регулировку тока в традиционных сварочных аппаратах выполняет индивидуальный балластный реостат, служащий для получения необходимой для сварки крутопадающей нагрузочной характеристики и регулирования сварочного тока.

Значительная часть электроэнергии в такой системе расходуется на нагрев реостата.

Второй существенный недостаток классической сварки – необходимость в повышенном напряжении дуги для возникновения устойчивого зажигания.

Применение в устройстве инвертора на полевых транзисторах в качестве электронных ключей позволяет снизить сварочное напряжение, при улучшении показателей.

Электронная схема устройства микросварки автоматически формирует нагрузочную характеристику требуемого вида, за счёт обратной связи по напряжению и току.

Регулировка обратной связи позволяет выставить любой наклон нагрузочной характеристики — от жёсткой до крутопадающей.

Схемой предусмотрено автоматическое отслеживание температуры полупроводникового преобразователя и своевременного снижения тока нагрузки с целью защиты от перегрева ключевых транзисторов.

Автоматическое регулирование скорости подачи — в зависимости от нагрузки, снижает расход сварочной проволоки. Кратковременные перегрузки, вызванные залипанием сварочного электрода ограничиваются полным отключением сварочного тока, при восстановлении дуги действие сварочного тока автоматически восстанавливается, подача проволоки также возобновляется.

Работа электронного регулятора тока основана на преобразовании — с помощью ключевого инвертора, постоянного напряжения питания в импульсное с регулированием скважности.

Использование коммутаторами сварочного тока полевых транзисторов оправдано их малым сопротивлением в открытом состоянии, что не приводит к значительному перегреву и потере мощности.

Для точной установки сварочного тока в схему введён электронный регулятор, по сравнению с электромеханическим прототипом, он обладает хорошей плавностью регулировки тока, отсутствием помех, имеет небольшую массу и габариты.

Характеристики устройства:

Напряжение сети — 220 Вольт 50 Гц.

Вторичное напряжение — 12-46 вольт.

Вторичное импульсное напряжение — 68 вольт.

Ток нагрузки средний максимальный — 30 ампер.

Ток зажигания импульсный максимальный — 150 Ампер.

Ток короткого замыкания 10Ампер.

Степень регулирования тока — 1: 30.

Частота следования импульсов максимальная 23 кГц.

Мощность источника тока — 600 ватт.

Мощность импульса тока макс. 1200ватт.

Время положительного импульса тока 2-16 мск.

ПВ — 25%.

Скважность импульсов — 1,01*100.

Толщина металла 0,05-0,2мм.

Толщина электродов 0,2-1мм

Масса устройства 4кг.

К.П. Д. — 92%

Виды характеристик нагрузки: жёсткая или крутопадающая с регулировкой наклона.

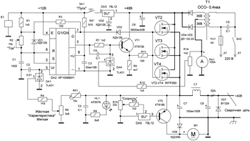

Принципиальная схема состоит: из генератора прямоугольных импульсов на микросхеме аналогового таймера DA; эмиттерного повторителя на транзисторе VT1; инвертора на полевых транзисторах VT2 –VT4; аналогового регулятора скорости подачи сварочной проволоки на элементах DA5, VT5 и трансформаторного блока питания с мощным диодным мостом VD4-VD5.

Питание генератора стабилизировано аналоговой микросхемой DA3.

Стабилизация выходного напряжения сварочной цепи реализована на отрицательной обратной связи с напряжения сварочной цепи, через усилитель на параллельном стабилизаторе DA1, на вход 5DA1 модификации схемы таймера.

Рост напряжения сварочной цепи повышает управляющее напряжение на входе 1DA1 параллельного стабилизатора, который шунтирует вход модификации 5DA2 таймера, что приводит к сокращению длительности выходного импульса генератора и уменьшению напряжения электросварки, то есть создаётся режим стабилизации напряжения на нагрузке. Требуемая для сварочных работ характеристика устанавливается резистором R6 — «Характеристика» от жёсткой до крутопадающей.

Изменение мощности в нагрузке регулируется резистором R2 – «Ток». Возможно использование регулятора в питании устройств постоянного тока мощностью не выше установленного трансформатора T1 и с учётом общего тока стока группы полевых транзисторов — VT2-VT4.

Импульс тока, возникающий при контактной сварке металлов, может достигать сотен ампер. Предложенные в таблице №1 полевые транзисторы могут не выдержать такой нагрузки в единичном экземпляре, в этом случае следует установить параллель из трёх однотипных элементов с креплением на общий радиатор. Выводы стоков и истоков соединяются каждый в общие шины с выходом на блок питания и нагрузку многожильным проводом сечением не менее 6мм.

При кратковременных перегрузках падение напряжения с сопротивления шунта гальванометра РА1 подаётся на вход 1 параллельный стабилизатор DA4, включенный в базовой цепи транзистора VT1, что позволяет ограничить токи короткого замыкания в сварочной цепи, и устранить залипание сварочного электрода.

Параллельный стабилизатор DA4 в открытом состоянии шунтирует прохождение импульсов с мультивибратора на полевые транзисторы.

Повторитель на биполярном транзисторе VT1 отрывается при появлении на базе импульса высокого уровня с мультивибратора.

Сигнал генератора дифференцируется в цепи R7C4 и усиливается по мощности транзистором VT1.

Полевые транзисторы открываются в ключевом режиме при поступлении импульсов в цепь затворов VT2-VT4. Для ускорения закрытия цепи затворов — при отсутствии положительного импульса, замыкаются на землю, через внутренний транзистор таймера 7DA2. Импульсный диод VD3 устраняет произвольное открытие полевых транзисторов через цепь R1, R3.

По возможности схему следует дополнить вентилятором от блока питания компьютера, подключив его к цепи +12В.

Контроль температуры полевых транзисторов состоит в установке терморезистора RK1 на радиатор, граничное повышение температуры приводит к снижению сопротивления терморезистора и увеличению частоты генератора сигнала на микросхеме DA2, что приведёт к снижению выходной мощности.

В крайнем нижнем положении движка резистора R2 на выходе 3 DА2 время положительного импульса генератора максимальное, при неизменной паузе — мощность сварочного тока максимальная, при положении движка регулятора мощности в верхнем положении — выходная мощность минимальная. Резистором R6 достигается желаемая характеристика и качество электросварки. Генерируемая мультивибратором частота может непосредственно подаваться на затворы полевых транзисторов, но для согласования входов полевых транзисторов с выходом 3 таймера микросхемы DА2, введён эмиттерный повторитель на транзисторе VT1 с повышенным входным сопротивлением, форма импульса на резисторе R9 повторяется с коэффициентом передачи транзистора, без изменений.

Полевые транзисторы имеют существенный недостаток — входную ёмкость, которая влияет на скорость включения и выключения транзисторного ключа. Для устранения этого эффекта — включение ключей на полевых транзисторах происходит с эмиттерного повторителя VТ1, через резистор R11 — для ограничения входного тока, с небольшой задержкой импульса. Отключение, кроме запирания тока управления закрытым транзистором VT1, ускоряется разрядкой внутренней ёмкости полевых транзисторов через вывод 7 таймера DA2. Сигнал ошибки на управляющий электрод параллельного стабилизатора DA1 подаётся с установочного резистора R6, через ограничительный резистор R4 и терморезистор RК1, с предварительной установкой переменным резистором R6 –«Характеристика».

Радиодетали

Сетевой блок питания состоит из трансформатора T1 — требуемой мощности. Подача инертного газа в место сварки, позволяет устранить окислительный процесс при сварке биметаллической проволокой без покрытия.

Клапан К1 — бюджетный, установлен на трубопроводе подачи инертного газа.

Конденсатор фильтра С6, большой ёмкости, снижает потребность дополнительной мощности при пиках потребляемого тока.

Конденсаторы С5, С7,С8 устраняют помехи преобразователя тока под нагрузкой, и совместно с дросселем L1 устраняют понижение напряжения в промежутках между импульсами, предотвращая разрыв сварочной дуги. Для контроля наличия выходного напряжения служит светодиод красного свечения HL1.

Силовой трансформатор Т1 состоит из двух типа ОСО-0,4 или ТС320. Корпус трансформатора легко разбирается, все вторичные обмотки удаляются, наматываются новые, многожильные,– общим сечением 6мм, до заполнения каждого каркаса. Обмотки включаются последовательно.

Диод VD6 защищает элементы схемы при работе коллекторного электродвигателя постоянного тока.

При размыкании сварочной цепи, энергия, созданная дросселем L1, рекуперируется в схему через диод VD7.

Силовые цепи, обозначенные на схеме утолщённой линией, соединяются многожильным проводом в виниловой изоляции сечением не менее 6 мм.

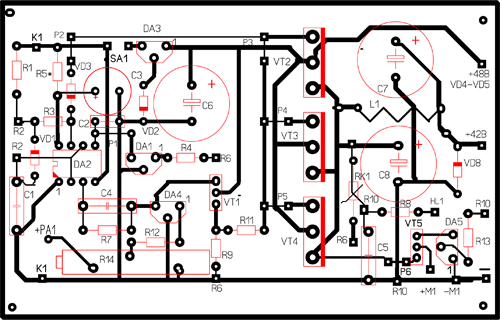

Блок управления регулятора тока высокочастотной микросварки выполнен на печатной плате размерами 110*65. На фотографии показан прототип печатной платы с расположением радиодеталей. Диодный мост с мощными диодами VD4,VD5 выполнен на отдельной плате, радиатор на диоды устанавливают размерами 50*100мм — типа флажков.

При сварке сварочной проволокой диаметром 0,6мм на полуавтомате, она подаётся в место сварки с помощью механизма состоящего из электродвигателя подачи и механизма протяжки.

Схема питания электродвигателя подачи М1 состоит из регулятора скорости на аналоговом стабилизаторе DA5 и усилителе тока на транзисторе VT4 – прямой проводимости.

В точку сварки подаётся по шлангу инертный газ. При контактной сварке потребуются круглые медно-графитовые электроды диаметром 1-3 мм. с заострённым концом для удобства сварки и зажимное устройство.

Таблица 1:

Типы и характеристики применяемых мощных полевых транзисторов

| Тип т-ра VT2 |

U с-и |

Iс |

Рс-и |

S мА/в |

Корпус |

Сопротивление |

|

IRFP150 |

100 |

41 |

230 |

13800 |

TO247AC |

N |

|

IRFP264 |

250 |

38 |

280 |

20000 |

TO247AC |

N 0,07514 |

|

IRFP3808 |

75 |

140 |

340 |

96000 |

|

N |

|

IRF3710 |

100 |

57 |

200 |

20000 |

|

N |

|

IRF1310 |

100 |

42 |

160 |

14000 |

|

N |

|

IRF3415 |

150 |

42 |

200 |

18000 |

|

N |

|

IRF540 |

100 |

50 |

125 |

8700 |

TO220 |

N |

|

IRFP260 |

200 |

49 |

230 |

|

TO247 |

N 0,04 |

|

IRLR250 |

200 |

30 |

|

|

TO247 |

N 0,085 |

Таблица 2:

Типы и характеристики радиокомпанентов

| № по схеме |

Наименование |

Тип |

Возможная замена |

Примечание |

|

С1,С2 |

конденсатор |

КМ-6 |

К10 |

|

|

С3 |

конденсатор |

nichicon |

DON,TEAPO |

15-25Вольт |

|

С6,С7,С8 |

конденсатор |

К50-18 |

CE69NT |

50-100Вольт |

|

VD1-VD3 |

ВЧ — диод |

КД512Б |

КД522 |

импульсный |

|

DD1 |

микросхема |

КР1006BИ1 |

TL555 |

|

|

DA1,DA4 |

микросхема |

TL431 |

|

|

|

DA3 |

стабилизатор |

78L12 |

7812 |

1 ампер |

|

DA5 |

стабилизатор |

79L12 |

7912 |

|

|

VD4,VD5 |

Диод |

ДЛ112-25-10В2 |

2ДЛ112-50 |

25-50Ампер |

Вентилятор, не вошедший в таблицу № 2 — типа CF-1251 OM или EC5010 размером 50*50мм на напряжение 12 вольт макс. ток — 0,12Ампер.

Клапан подачи инертного газа — заводской.

Амперметр РА1 установлен с внешним шунтом на 75мВ и шкалой на 100 Ампер.

Резисторы типа С2-29, переменные и подстроечные типа СПО 0,5,СП3.

Дроссель L1 выполнен на феррите диаметром 42мм-2000НМ, обмотка состоит из 30-40 витков многожильного провода сечением 6мм.

Пусковая кнопка SA1 позволяет включить клапан К1 и генератор на микросхеме DA2 вручную, при этом на сварочном электроде изначально отсутствует напряжение. Появление сварочного напряжения, с задержкой, зависящей от времени заряда конденсатора C3, вызывает последующее вращение электродвигателя подачи проволоки М1 — со скоростью зависящей от положения движка резистора R10.

Процесс регулировки электронной схемы устройства микросварки заключается в исходной установки скорости подачи проволоки резистором R10, характеристики тока микросварки – R6, регулировки тока — R2 и защиты от залипания электрода R14.

Элементы электронной схемы после непродолжительной работы следует проверить на нагрев, при температуре выше 80 градусов Цельсия увеличить площадь радиаторов.

Соблюдение особых условий техники безопасности при эксплуатации устройства не требуется, кроме опасности попадания расплавленного металла на горючую поверхность и возможного термического ожога хрусталика глаза ультрафиолетовым излучением сварочной дуги, для этого при работе используются защитные сварочные очки с УФ — фильтром.

Печатная плата и силовой трансформатор, расположены в металлическом корпусе в раздельных отсеках.

Регуляторы тока, скорости и характеристики тока с коммутационными элементами и амперметром расположены на передней панели прибора, предлагаемый вентилятор на задней стенке.

Выводы цепей с печатной платы и силового питания выведены на гребёнку с клеммами диаметром не менее 6 мм.

Литература:

1. В.Папенин Переносной аппарат для точечной электросварки. Радио №12, 1978г. стр,47.

2. А.Леонтьев Простой регулятор мощности. Радио №7, 1989г.стр,32.

3. В.Л.Шило Популярные цифровые микросхемы. 1989г. МРБ Выпуск 1111.

4. С.Елимов Генераторы прямоугольных импульсов на микросхемах КМОП. Радио №1.2000г.

5. Вентиляторы для охлаждения электронной аппаратуры. Радиомир 10/2003 стр. 44.

6. В.Стрюков Регулирование выходной мощности автогенераторных полумостовых инверторов. Радио №1, 2007г. стр. 43

7. М.Дорофеев Управление полевыми транзисторами в импульсных преобразователях.Радио №7, 2003 стр.29.

8. В.Коновалов,В.Анисимов. Регулятор скорости подачи проволоки сварочного полуавтомата. Радиолюбитель №7/2008 г.

9. В.Володин. Электронный регулятор сварочного тока. Радио№8, 2004г. стр.32.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| DA1, DA4 | ИС источника опорного напряжения | TL431 | 2 | |||

| DA2 | Программируемый таймер и осциллятор | NE555 | 1 | |||

| DA3 | Линейный регулятор | LM78L12 | 1 | |||

| DA5 | Линейный регулятор | LM79L12 | 1 | |||

| VT1 | Биполярный транзистор | КТ972Б | 1 | |||

| VT2-VT4 | MOSFET-транзистор | IRFP260 | 3 | |||

| VT5 | Биполярный транзистор | КТ818Б | 1 | |||

| VD1-VD3 | Диод | КД512Б | 3 | |||

| VD4, VD5 | Диод | ДЛ112-25-10В2 | 2 | |||

| VD6 | Диод | КД226Б | 1 | |||

| VD7 | Диод | BY329 | 1 | |||

| С1 | Конденсатор | 1500 пФ | 1 | |||

| С2 | Конденсатор | 0.01 мкФ | 1 | |||

| С3 | Электролитический конденсатор | 50 мкФ 15 В | 1 | |||

| С4, С5, С9 | Конденсатор | 0.1 мкФ | 3 | |||

| С6 | Электролитический конденсатор | 6800 мкФ 50 В | 1 | |||

| С7, С8 | Электролитический конденсатор | 100 мкФ 100 В | 2 | |||

| R1, R4, R12 | Резистор | 1.5 кОм | 3 | |||

| R2 | Переменный резистор | 10 кОм | 1 | |||

| R3 | Резистор | 150 Ом | 1 | |||

| R5 | Резистор | 910 Ом | 1 | Подбор | ||

| R6 | Переменный резистор | 5.6 кОм | 1 | |||

| R7, R13 | Резистор | 1.2 кОм | 2 | |||

| R8 | Резистор | 6.8 кОм | 1 | |||

| R9 | Резистор | 4.7 кОм | 1 | |||

| R10 | Переменный резистор | 22 кОм | 1 | |||

| R11 | Резистор | 100 Ом | 1 | |||

| R14 | Подстроечный резистор | 1 кОм | 1 | |||

| RK1 | Терморезистор | 10 кОм | 1 | |||

| K1 | Реле | 1 | ||||

| T1 | Трансформатор | ОСО-0.4 кВА | 1 | |||

| L1 | Катушка индуктивности | 1 | ||||

| FU1 | Предохранитель | 5 А | 1 | |||

| M1 | Мотор | 1 | ||||

| SA1 | Кнопка | 1 | ||||

| SA2 | Выключатель | 1 | ||||

| HL1 | Светодиод | АЛ307Б | 1 | |||

| PA1 | Амперметр | 100 А | 1 | |||