Для проектов станков с ЧПУ и 3D принтеров необходимы достаточно дорогие комплектующие. Один из способов достать их подешевле — это разобрать неисправную оргтехнику, которая иногда «всплывает» на вторичном рынке (Авито и т.п.). Причем чем массивней и серьезней аппарат — тем лучше, к примеру некоторые модели могут быть оборудованными блоками автоматической подачи листов в сканер (в них обычно отличные ШД) или Wi-Fi сетевыми адаптерами. Самая большая проблема это транспортировка. Обычно после разбора и извлечения всего самого нужного (ШД, моторы, драйверы, ремни, подшипники, направляющие…) остается не только много пластикового мусора и металлолома, но и несколько нестандартных узлов и агрегатов(БП, инверторы, механика…). Речь в данной статье и пойдет об одном из таких нестандартных узлов, выкинуть который не поднялась рука.

Ковыряя объявления на предмет неисправной оргтехники, я наткнулся на МФУ Xerox COPYCENTRE C35 за 300р., аппарат был куплен, доставлен в гараж товарища и разобран. От данного аппарата, помимо «стандартных» деталей остался отдельный блок автоматического степлера (в корпусе с низу и есть самодельная часть).

В добавок, в нижнем ящике, под одним из лотков для бумаги, было 2 упаковки по 15000 скрепок.

Сами-же картриджи выглядят так:

Первым делом я вынул полупустой картридж и снял корпус степлера.

Далее, при помощи мультиметра в режиме «прозвонки» я определил на какие контакты разъема подходят дорожки с выводов мотора. После подачи на них напряжение 12В от ЛБП мотор закрутился и степлер начал шить. Вставив на место картридж скрепок и воткнув пару листов бумаги в боевую часть, еще раз включив ЛБП, можно наблюдать степлер в действии.

После пары испытаний, стало понятно что для корректной работы необходимо отслеживать положение механизма и включать/выключать мотор только при соблюдении определенных условий.

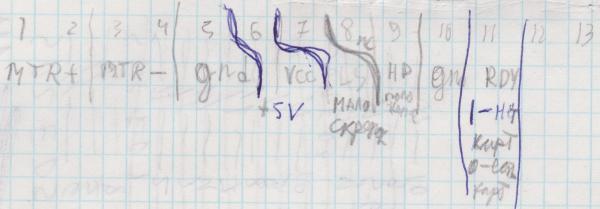

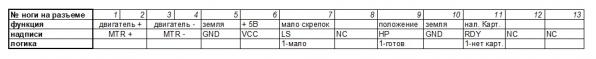

Для того чтобы полностью разобраться в ситуации, при помощи тестера и манипуляций c движками датчиков, была составлена следующая таблица.

Она-же, но в электронном виде.

Вообще, для лучшего понимания работы механизма, лучше исследовать алгоритм его работы на включенном аппарате, но в случае аппарата с утопленной мат. платой и одним из БП это конечно не вариант.

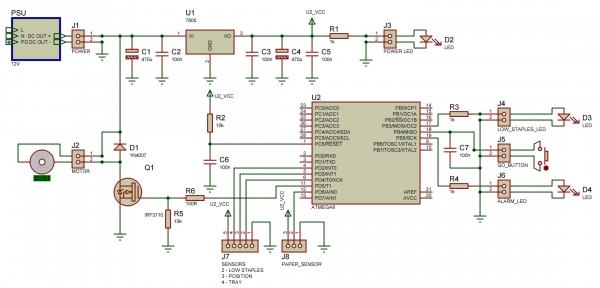

Дальше пришлось собирать макет, фото которого к сожалению не сохранились. Опишу его кратко: К макетной плате Arduino UNO подключаются выходы датчиков и затвор N-канального полевого транзистора. Важно еще и то, что датчик положения механизма должен быть подключен к ноге контроллера, поддерживающей прерывания(INT). Мотор подключается к стоку транзистора и все это запитывается. В качестве БП был выбран импульсник на 12В 4А от неизвестного сетевого оборудования, который и перекочевал в финальный вариант устройства.

Также, для управления была добавлена кнопка и несколько светодиодов для обратной связи. После долгих экспериментов я получил рабочий код. С макета была срисована схема, за место Arduino UNO была использована AtMega8.

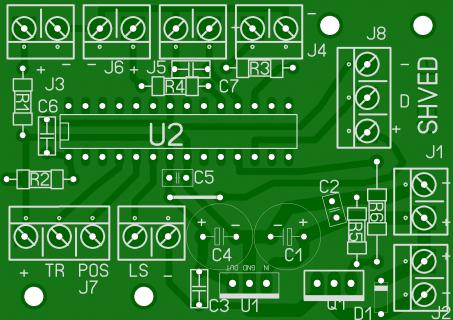

Поочередно с черчением схемы, была нарисована и плата, все разъемы были выведены на клеммные колодки.

Регулятор напряжения(7805) и полевой транзистор(IRF3710) повернуты фланцами в одну сторону и установлены на небольшой радиатор. Подложку, как минимум одного из этих элементов следует заизолировать от радиатора слюдой или теплопроводящей прокладкой и изоляционной шайбой т.к. фланцы корпусов TO-220, как правило, соединены с второй ногой и на них разные потенциалы.

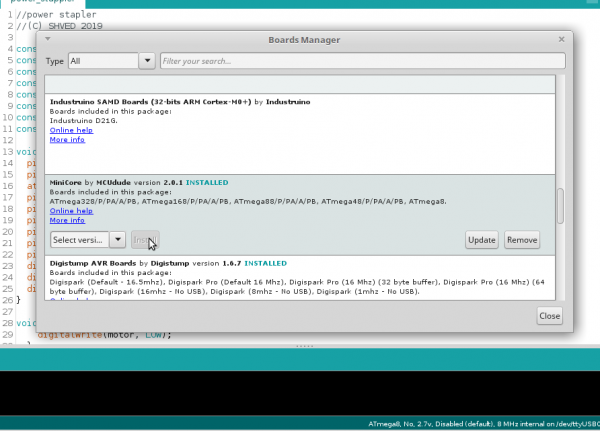

Плата изготовлена, традиционным для меня, фоторезистивным способом и «набита» деталями. Для микросхемы U2 предусмотрена панелька. Перед установкой микросхемы ее необходимо прошить. Скачивайте Скетч, открываете и идете в меню Tools. В новых версиях Arduino IDE появилась возможность быстрого поиска и добавления отладочных плат и «голых» МК. Для выбора ATmega8 необходимо найти в разделе «boards manager» пункт «MiniCore» и установить его.

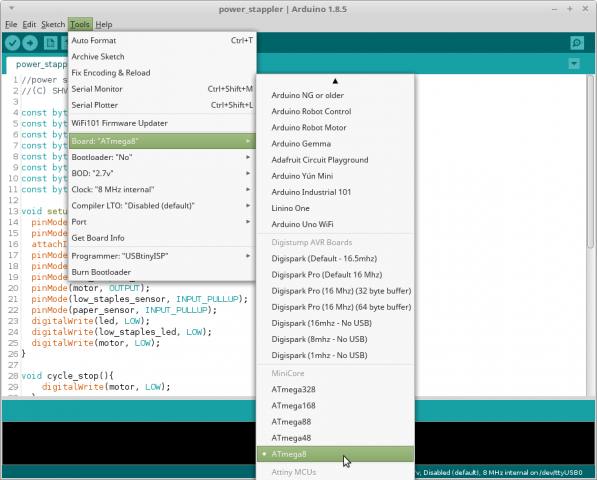

После этого в списке плат появится пункт «ATmega8».

Очень важно!: в пункте Clock указать чтобы тактовый генератор использовался встроенный, на 8МГц. Загрузчик можно выключить.

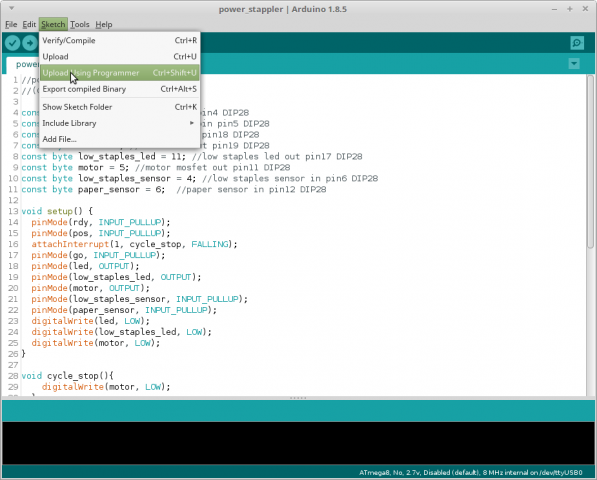

Далее необходимо выбрать используемый программатор, в моем случае это «USBtinyISP». Включаем программатор в USB порт ПК, вставляем МК в панельку программатора. После выбираем пункт «Burn Bootloader», хоть загрузчик у нас и не выбран, при выборе этой команды прошьются все необходимые фъюзы. Все, теперь осталось скомпилировать и записать саму программу, для этого выбираем Sketch=>Compile(Ctrl+R) и затем Sketch=>Upload Using Programmer (Ctrl+Shift+U).

Когда процесс прошивки будет закончен, можно извлекать МК из панельки программатора и выключать программатор и ПК. Вставляем МК в панельку на плате и подключаем БП, мотор, светодиоды, кнопку и датчики согласно схемы.

Все готово к пробному первому пуску.

Степлер готов.

Естественно, приведенная в данной статье инструкция применима только к такому-же как у меня набору ингредиентов. Для других вариантов будет необходимо изменить алгоритм работы.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| Q1 | MOSFET-транзистор | IRF3710L | 1 | N-канальный | ||

| U1 | Линейный регулятор | LM7805 | 1 | |||

| U2 | МК AVR 8-бит | ATmega8-16PU | 1 | DIP-28 | ||

| D1 | Выпрямительный диод | 1N4007 | 1 | |||

| D2-D4 | Светодиод | Красный 3мм | 3 | |||

| R1, R3, R4 | Резистор | 1 кОм | 3 | |||

| R2, R5 | Резистор | 10 кОм | 2 | |||

| R6 | Резистор | 100 Ом | 1 | |||

| C1, C4 | Конденсатор | 470 мкФ | 2 | электролитический | ||

| C2, C3, C5-C7 | Конденсатор | 100 нФ | 5 | керамический | ||

| Кнопка | без фиксации | 1 | с резьбой | |||

| J1-J8 | Клеммная колодка | винтовая | 8 | |||

| БП | 1 | |||||

| Корпус | 1 | |||||

| Блок степплера | 1 | |||||