Гальванопластика — электрохимическое осаждение металла на поверхность изделия в процессе электролиза.

Принцип электрохимического осаждения металла применяется также при восстановлении пластин аккумуляторов. При гальванопластических работах используются неметаллическая форма с электролитом и источник тока. Металл методом гальванопластики можно нанести на выработанную поверхность металлических деталей, провести восстановление изношенного изделия или нанести металл даже на неметаллические изделия. Формы для отложения металла готовят из гипса, парафина или пластических масс.

Предварительно форму покрывают электропроводящим графитом или бронзовым порошком.

Гальванопластические работы проводят в стеклянных или пластмассовых сосудах соответствующего изделию объёма.

В состав гальванической установки входят: сосуд для проведения электролиза и источник постоянного тока с приборами контроля процесса электролиза.

Важно при проведении гальванопластики подобрать химический состав и температуру электролита. При использовании медного электролита его готовят в количестве 150-180 г медного купороса на один литр воды с добавлением, для повышения электропроводности, 20-25 гр. серной кислоты плотностью 1,4-1,6 г/см.куб. Для повышения качества осаждённой меди можно добавить спирт в количестве 8-10 гр./л. В электролите не должны присутствовать органические включения, вредно влияющие на работу электролита.

Химические составы электролитов для бронзирования, золочения, серебрения, омеднения несколько отличаются друг от друга, но в их составе обязательно присутствует кислота, вода и сульфаты или нитраты наносимых металлов.

Источник постоянного тока для выполнения электролиза выполняется на напряжение 3-16 вольт при токе до 10 ампер. Использование для восстановления и нанесения металлов заводских устройств зарядки аккумуляторов с диодным выпрямителем и простым регулятором тока неоправданно, так как требует постоянный контроль за температурой электролита, при его повышении вручную уменьшать плотность тока, снижая скорость осаждения металла. Повышение температуры при электролизе приводит к ухудшению качества осаждённого металла, кипению электролита, с выделением взрывоопасной смеси сероводородного газа и кислорода. В помещении без вытяжки проводить гальванопластические работы практически невозможно и запрещено.

Метод электролиза апробированный при восстановлении аккумуляторов импульсным током обеих полярностей позволяет проводить качественную гальванопластику, в более короткое время, с поддержанием рабочей температуры и отсутствием газовых выделений продуктов электролиза. В основу разработанной технологии гальванопластики лежит импульсный метод восстановления аккумуляторов предложенный лабораторий «Автоматика и связь» Иркутского Центра ДТТ в 2003 году на выставке ЭКСПО-2003 в г.Москве, технология получила высокую оценку жури с получением трёх дипломов ЮНЕСКО.

Характеристики электролизёра гальванопластики:

Напряжение сети 220 Вольт.

Напряжение на электролизёре 3-16 Вольт.

Ток катодный 1-10 Ампер.

Ток анодный 0,1- 0,5 Ампера.

Форма токов импульсная.

Частота импульсов 10-60 Гц.

Время нанесения металла 5-20 часов.

Импульсный режим позволяет сократить время нанесения металла, снизить температуру до внешней температуры помещения. Выделение смеси сероводорода и кислорода в процессе электролиза ничтожно, на уровне испарения и не требует установки мощных вытяжных устройств, так же не требуется установка мощных источников тока. Снижение времени электролизного нанесения металла при повышенном напряжении и высокой амплитуде импульсного тока позволяет ускорить процесс гальванопластики, снизить время и температуру. Мощный импульс тока увеличивает прочность нанесенного металла.

Для улучшения свойств осаждённого покрытия введено катодно – анодное соотношение токов, как и при восстановлении пластин аккумуляторов должно варьироваться с 1/10 до 1/2 тока катода, то есть анодный ток ниже катодного тока в 2 -10 раз.

Важно, чтобы в начальный период нанесения металла катодный ток превышал анодный в два раза, а в конце электролиза в 8- 10 раз, внутренние напряжения в покрытии металла будут нарастать постепенно, а отсутствие внутренних напряжений обеспечит надёжное сцепление покрытия с изделием.

Износостойкость и плотность нанесённого металла растет во внешних слоях с постепенным ростом катодного тока.

Изделие в схеме должно иметь отрицательный потенциал — катод, растворяемый электрод — анод, положительный потенциал.

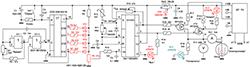

В состав электронной схемы электролизёра входит: генератор прямоугольных импульсов на микросхеме DD1, реле времени на счетчике DD2 и таймер управления и поддержания токов восстановления на м/с DA1. Генератор прямоугольных импульсов на таймере DA1 автоматически устанавливает скважность импульса тока восстановления в зависимости от времени. Ключи анодного и катодного тока выполнены на полевых транзисторах VT1, VT2.

Индикация состояния схемы контролируется с помощью светодиодов HL1-HL3 и стрелочных гальванометров: амперметра — РА1 с током шкалы 5 ампер и вольтметра — PV1 на напряжение 15 вольт постоянного тока. Для питания схемы электролизёра гальванопластики не требуется выполнять отдельный блок питания, в данной конструкции применён источник питания от компьютеров мощностью в 350-450 ватт, разнополярные источники тока позволяют использовать блок питания без переделок. Внутренние функции защиты от короткого замыкания и стабилизация выходного напряжения БП ПК дополняют функциональные возможности схемы электролизёра.

Печатная плата управления электролизёром установлена на задней стенке блока питания с креплением на стойки.

Микросхема DD2 — К561ИЕ16 содержит 14- разрядный асинхронный счётчик (счётчик пульсаций), дающий на своих выходах Q0-Q13 16384 двоичных отсчётов. Счётчик имеет выходной каскад, формирующий тактовые импульсы и сбрасывает выходные сигналы в нуль при напряжении высокого уровня на входе сброса R.

Содержимое счётчика увеличивается в соответствии каждому отрицательному перепаду тактового импульса генератора на м/с DD1, логические элементы DD1.1 и DD1.2 которой используются в режиме генерации прямоугольных импульсов. Резистором R1 можно изменить время импульса — время восстановления изделия.

Для автоматической остановки отсчета времени используется вывод 6 м/с DD1, при появлении высокого уровня на старшем разряде 3 DD2 — счётчика пульсаций, генератор прекращает работу.

Частота и скважность импульса зависит от значения R1,R2,C2, данные значения позволяют на выходе 3 счётчика DD2 получить время между сменой уровней с низкого на высокий от 2 до 10 часов.

Предыдущие выходы счётчика Q10,Q11,Q12 включаются на высокий уровень, каждый через определённое время, что даёт возможность регулировать уровень катодного тока в установленным резистором R1 временем, без изменения анодного тока,то есть изменять отношение тока катода к току анода. Использование четырёх выходов счётчика Q10-Q13 позволяет увеличить время восстановления, суммируя счёт выходов Q10 с Q11, Q12 с Q11 и Q10, Q13 c Q12,Q11,Q10.При нулевых уровнях на выходах Q10-Q13 счётчика DD2 резисторы R4-R7 шунтируют напряжение на подстроенном резисторе R9, что ведёт к почти полному снижению катодного тока восстановления, связанное с увеличением частоты генератора на таймере. При появлении на выходах Q10-Q13, в результате счёта, высоких уровней, снижает уровень шунтирования резистора R9 и катодный ток возрастает до максимального значения.

Изменяя напряжение на выводе 5 таймера DA1 — прямого доступа к точке делителя с уровнем 2/3 Uп мы изменяем уровень опорного напряжения верхнего компаратора и тем самым получаем модификацию схемы. Снижение опорного напряжения приводит к увеличению частоты генерации таймера, без изменения скважности, так как время разряда конденсатора С4 через внутренний транзистор микросхемы DA1 не зависит от состояния напряжения на выводе 5 м/с DA1 и значения сопротивлений R10,R11.

Делитель напряжения, основанный резисторами R8,R9 создаёт уровень напряжения на выводе 5 DA1, который увеличивается по мере возникновения на выходах счётчика DD2 высоких уровней. Резисторы R4-R7 из процесса шунтирования последовательно исключаются, напряжение на выводе 5 DA1 растёт и это приводит к снижению частоты таймера и увеличению катодного тока восстановления, то есть начальный небольшой катодный ток возрастает за полное время до максимального тока,что положительно повлияет на качественные показатели осаждённого металла. Диоды VD1-VD4 препятствуют прохождению обратного тока при превышения напряжения на выходах счётчика DD2.

Через установленное время на старшем выводе 3DD2 появится высокий уровень, который запретит работу генератора на микросхеме DD1. При необходимости счёт можно сбросить или продолжить кратковременным нажатием кнопки «Сброс», те же действия можно выполнить при кратковременное отключении источника питания.

Микросхема DA1 представляет собой аналоговый интегральный таймер, используется для регулирования катодно- анодного тока и автоматического поддержания температуры электролита.

В состав таймера входят: два операционных усилителя, работающих в качестве компараторов; RS- триггер; выходной усилитель для повышения нагрузочной способности и внутренний ключевой транзистор с открытым коллектором.

Назначение выводов таймера DA1: 1,8 – питание; 2,6 – вход нижнего и верхнего компаратора микросхемы; 3- выход с током до 200 ма; 4- сброс триггера; 5- контрольное напряжение; 7 — вывод коллектора транзистора, эмиттер которого подключен к минусу источника питания, в схеме используется как вспомогательный вывод с током до 100ма. Длительность положительного импульса с вывода 3DA1 зависит от номиналов R10,R11,C4. Т1 = 0,69С4 (R10+R11). Длительность импульса низкого уровня c вывода 7 DA1 Т2= 0,69 С4 R13.

Частота зависит F= 1/T1+T2. Для начальной установки отношения тока катода электролизёра к току анода установлены переменные резисторы R11, R13, резистором R9 задаётся минимальный уровень катодного тока в начале восстановления. Диод VD5 исключает влияние резистора R11 – регулятора тока катода, на ток анода.

Питание микросхем DD1,DD2, DA1 выполнено от аналогового стабилизатора DA2. Диод VD6 в общем выводе микросхемы DA2 устраняет питание микросхем DD1,DD2,DA1 при неверной полярности напряжения источника питания. Питание транзисторных ключей VT1,VT2 выполнено от источников минус 12 вольт и плюс 12 вольт блока питания компьютера. Полевые транзисторы установлены разного типа, для регулирования катодного и анодного тока электролизёра. Общий ток восстановления контролируется амперметром РА1, напряжение на электролизёре проверяется вольтметром PV1. Анодный ток понижен резистором R17 до максимального уровня в один ампер.

Для индикации полярности и перегрузки электролизёра установлены световые индикаторы HL2,HL3. Индикатор HL1 указывает на рабочее состояние микросхем. При перегрузке тока на сопротивлении R19, в цепи стока транзистора VT2, возникает напряжение, достаточное для зажигания светодиода HL3- «Авария».

Радиокомпоненты схема электролизёра гальванопластики соответствуют таблице №1.

|

Обозначение |

Тип |

Номинал |

Замена |

Примечание |

|

DD1 |

К561ЛЕ5А |

Питание 9 вольт |

К176ЛЕ5 |

2 элемента ИЛИ |

|

DD2 |

R561ИЕ16 |

Счётчик 2/10- 2/13 |

CD 4040 |

|

|

DA1 |

NE555N |

Таймер |

КР1006ВИ1 |

|

|

DA2 |

78L09 |

9вольт |

КР142ЕН9 |

100ма 9 вольт |

|

VT1 |

IRF5305 |

P-тип |

BUZ173, BUZ271 |

100В 3А |

|

VT2 |

IRF2505 |

N-тип |

BUZ72,IRF150 |

100В10А |

|

R1,R11, R13 |

СП3-42 |

по схеме |

СП-1,СП-3-9а |

|

|

R9 |

CП3-41 |

47-100ком |

СП-5 |

|

|

Остальные R |

С2-29 |

0,125 |

МЛТ-0,125 |

|

Температура электролита поддерживается датчиком на терморезисторе R10 типа ММТ. При повышении температуры электролита сопротивление терморезистора падает, частота генерации таймера возрастает, напряжение на электролизёре уменьшится.

Отладку схемы электролизёра начинают с проверки напряжения питания микросхем и полевых транзисторов. Частоту генератора на микросхеме DD1 можно проверить на входе 10 DD2 светодиодом с добавочным резистором. В точках 15,1,2,3 DD2 высокий уровень появляется в процессе счёта. При переводе движка резистора R9 в верхнее положение — частота следования выходных импульсов таймера DA1 минимальная, в нижнем положении — максимальная.

Плотность тока катода электролизёра устанавливается резистором R11, ток анода резистором R13 — исходя из площади восстанавливаемой поверхности детали. Средний ток восстановления подбирается экспериментально, по качеству восстановления, поскольку просчитать площадь поверхности сложных фигур практически невозможно.

Перед восстановлением резистором R9 устанавливается ток катода в два раза превышающий ток анода, в дальнейшем параметры восстановления поддерживаются автоматически.

Силовые цепи схемы выполнены изолированным проводом сечением 4мм.кв., подключение к резисторам R1,R11,R13, кнопке S1 и светодиодам проводом в виниловой изоляции сечением 0,5 мм.кв.

Силовые цепи на печатной плате обозначены проводниками шириной 0,8 мм.

В качестве сетевого блока питания используется блок питания ПК – M-ATX-350W, плата электролизёра крепится на верхней крышке. Лишние выводы питания компьютера с платы удаляются, а используются: красный провод – плюс 12 вольт, чёрный – общий и голубой — минус 12 вольт, зелёный провод через выключатель соединяется с чёрным для включения схемы. Сетевое питание подаётся в схему напрямую. Для подключения электродов ванны электролизёра на задней стенке установлен разъём питания. Шнур питания электролизёра – два провода в виниловой изоляции сечением 4мм.кв длиной 1-2 метра.

Терморезистор R10 закрепляется скотчем на корпусе гальванической ванны.

На корпуса полевых транзисторов следует установить алюминиевые флажки размером 10*50 мм, наличие внутреннего вентилятора блока питания и импульсных токов восстановления не приведёт транзисторы к перегреву. Технологию гальванопластики можно использовать и для формовки пластин аккумуляторов.

Литература:

1) В.Коновалов. А.Разгильдеев «Восстановление аккумуляторов». Радиомир 2005г.№3. стр.7.

2) А.Партин, Л.Партина. «Зарядно –восстановительное устройство аккумулятора». Радиомир №3.2007 г. стр13.

3) Н.В.Одноралов. «Гальванопластика дома». Сделай сам. №2.1990 г. стр.40

4) Официальный каталог 9-й Международной выставки научно-технических проектов ESI -2003. Проект «Automatic system for condition control, protection, and accelerated restoration of the batteries ». ( А-159).

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| DD1 | Микросхема | К561ЛЕ5А | 1 | К176ЛЕ5 | ||

| DD2 | Микросхема | К561ИЕ16 | 1 | CD4040 | ||

| DA1 | Программируемый таймер и осциллятор | NE555 | 1 | КР1006ВИ1 | ||

| DA2 | Линейный регулятор | LM78L09 | 1 | КР142ЕН9 | ||

| VT1 | MOSFET-транзистор | IRF5305 | 1 | BUZ173, BUZ271 | ||

| VT2 | MOSFET-транзистор | BUZ72 | 1 | IRF2505, IRF150 | ||

| VD1-VD4 | Диод | КД512Б | 4 | |||

| VD5, VD6 | Диод | КД522Б | 2 | |||

| HL1 | Светодиод | АЛ307Е | 1 | Вкл. | ||

| HL2 | Светодиод | АЛ307В | 1 | Полярность | ||

| HL3 | Светодиод | АЛ307Б | 1 | Авария | ||

| C1 | Электролитический конденсатор | 10 мкФ 16 В | 1 | |||

| C2, C4 | Конденсатор | 1 мкФ | 2 | |||

| C3 | Конденсатор | 0.47 мкФ | 1 | |||

| C5 | Конденсатор | 0.1 мкФ | 1 | |||

| C6 | Конденсатор | 0.22 мкФ | 1 | |||

| R1 | Переменный резистор | 2.2 МОм | 1 | Время | ||

| R2 | Резистор | 47 кОм | 1 | |||

| R3 | Резистор | 56 кОм | 1 | |||

| R4 | Резистор | 5.1 кОм | 1 | |||

| R5 | Резистор | 12 кОм | 1 | |||

| R6 | Резистор | 27 кОм | 1 | |||

| R7 | Резистор | 36 кОм | 1 | |||

| R8 | Резистор | 16 кОм | 1 | |||

| R9 | Подстроечный резистор | 47 — 100 кОм | 1 | |||

| R10 | Терморезистор | 3.3 кОм | 1 | ММТ | ||

| R11 | Переменный резистор | 100 кОм | 1 | Ток катода | ||

| R12 | Резистор | 1.5 кОм | 1 | |||

| R13 | Переменный резистор | 47 кОм | 1 | Ток анода | ||

| R14 | Резистор | 1.1 кОм | 1 | |||

| R15 | Резистор | 160 Ом | 1 | |||

| R16 | Резистор | 36 Ом | 1 | |||

| R17 | Резистор | 36 Ом | 1 | 2 Вт | ||

| R18 | Резистор | 3.6 кОм | 1 | |||

| R19 | Резистор | 0.33 Ом | 1 | 5 Вт | ||

| R20 | Резистор | 150 Ом | 1 | |||

| PA1 | Амперметр | 10 А | 1 | |||

| PV1 | Вольтметр | 30 В | 1 | |||

| SA1 | Кнопка | Замыкающая | 1 | Сброс | ||

| XT | Сетевой провод | 1 | ||||

| Блок питания | ATX 350W | 1 | ||||

| B1 | Электролизёр | 1 | ||||